Усебаковы аналіз асноўных тэхналогій і прамысловых прыкладанняў дакладнай апрацоўкі нержавеючай сталі

Дакладная апрацоўка нержавеючай сталі з'яўляецца ключавай тэхналогіяй, якая ўключае ў сябе глыбокую апрацоўку матэрыялаў з нержавеючай сталі праз шэраг дакладных працэсаў для паляпшэння іх дакладнасці памераў, аздаблення паверхні і ўсебаковай праду Дзякуючы выдатнай карозійнай устойлівасці, цеплаўстойлівасці і механічнай трываласці матэрыялаў з нержавеючай сталі, дакладна апрацаваныя дэталі шырока выкарыстоўваюцца ў высокіх галінах, такіх як медыцынскія прылады, аэракасмічнае і хімічнае Ніжэй прыведзены асноўныя метады і пункты рэалізацыі гэтага працэсу.

Акругленне і адкрыццё металічных краяўАсноўныя працэсы дакладнай апрацоўкі нержавеючай сталі

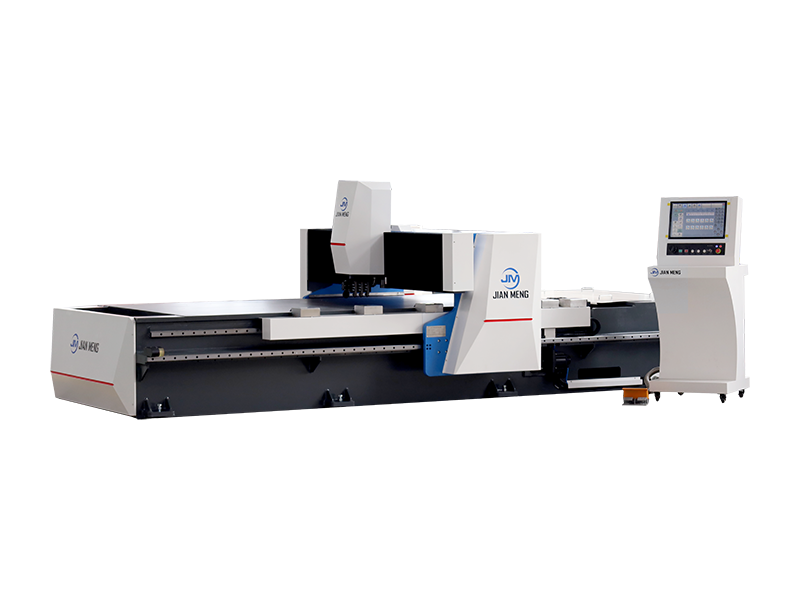

1. Тэхналогіі кручэння і фрэзеравання

Перакіроўка выкарыстоўвае CNC токарныя станкі для дасягнення высокай дакладнасці фарміравання крутоўных дэталяў (такіх як валы і дыскі), у той час як CNC фрэзераванне падыходзіць для апрацоўкі плоскіх і трохмерных дэталяў з складанымі геаметрычнымі асаблівасцямі. Абодва тыпы тэхналогій патрабуюць спецыяльных рэжучых інструментаў, каб пераадолець характарыстыкі працы - загартавання нержавеючай сталі і забяспечыць эфектыўнасць апрацоўкі і якасць прадукту.

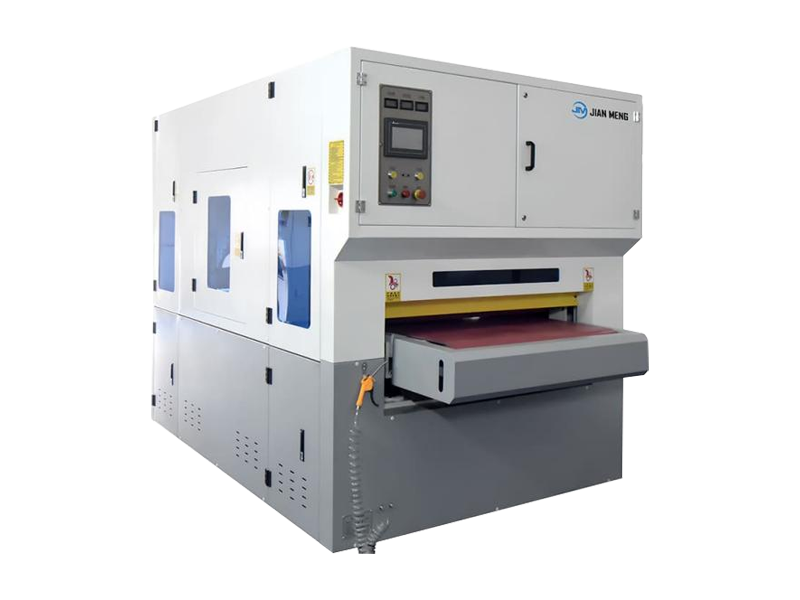

2. шліфаванне і электрычны разрад апрацоўкі

Паверхневыя шліфавальныя станкі і цыліндрычныя шліфавальныя станкі могуць значна палепшыць аздабленне паверхні, пры дакладнасці, якая дасягае ўзроўню мікрана, што асабліва падыходзіць для дакладных кампанентаў прыбору. Электрычная разрадная апрацоўка (EDM) рэалізуе апрацоўку складаных парожнін і мікраструктур праз разраднае графіраванне і звычайна выкарыстоўваецца ў вытворчасці форм і апрацоўцы супер-цвёрдых матэрыялаў.

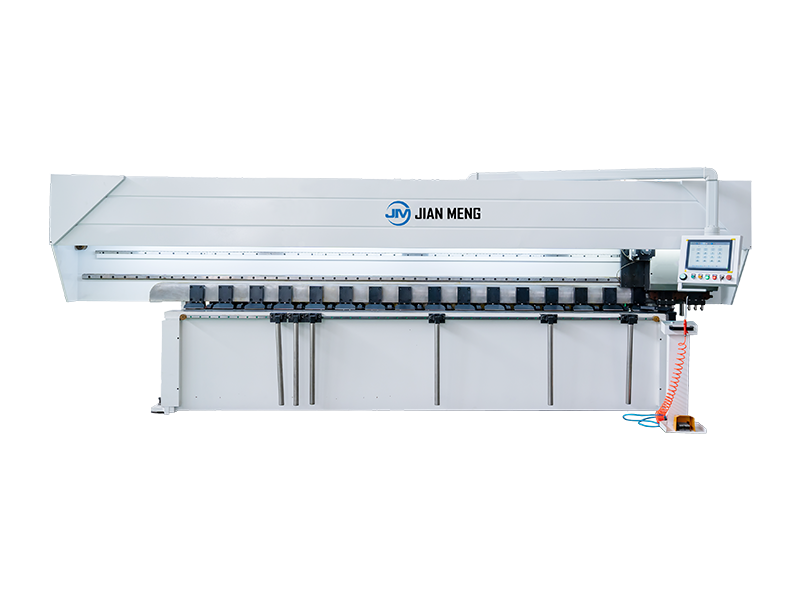

3. Лазерная рэзка і зварка працэсаў

Лазерная рэзка можа эфектыўна завяршыць рэзку тонкіх пласцін і спецыяльных кантураў з-за сваёй перавагі апрацоўкі без кантакту. У працэсе зваркі, зваркі TIG і зваркі MIG тэхналогіі могуць забяспечыць трываласць і карозійную ўстойлівасць зварных шваў, задавальняючы высокія патрабаванні сцэнарыяў, такіх як аэракасмічныя канструкцыйныя часткі.

Пяць ключавых элементаў для аптымізацыі працэсу

1. Папярэдняя апрацоўка матэрыялу і выбар інструмента

Перад апрацоўкай трэба праверыць цвёрдасць розных тыпаў нержавеючай сталі (напрыклад, 304 і 316L). Карбідныя інструменты або пакрытыя інструменты павінны быць пераважныя, каб пазбегнуць зносу інструмента, выкліканага вязкасцю матэрыялу.

2. Дынамічная стратэгія кантролю тэмпературы

Выкарыстанне астуджальных вадкасцяў на аснове вады і тэхналогіі змазкі мінімальнага колькасці (MQL) можа эфектыўна знізіць тэмпературу ў зоне рэзкі і знізіць рызыку цеплавай дэфармацыі. Падчас апрацоўкі неабходна кантраляваць ваганні тэмпературы ў рэжыме рэальнага часу, а хуткасць патоку і ціск астуджальнай вадкасці павінны быць рэгуляваны.

3. Анты-дэфармацыі сціснуць дызайн

Увядзенне гідраўлічных прылад або вакуумных адсорбцыйных прылад і спалучэнне з крокавым метадам апрацоўкі можа знізіць напружанне апрацоўкі тонкіх сценных частак. Для кампанентаў з суадносінам даўжыні да дыяметра, які перавышае 5: 1, неабходна наладзіць дапаможныя механізмы падтрымкі.

4. Палепшэнне апрацоўкі паверхні

Пасля дакладнай апрацоўкі, праз электралітычную паліроўку або хімічную пасівацыйную апрацоўку, на паверхні можа сфармавацца шчыльная аксідная плёнка, павялічваючы карозійную ўстойлівасць больш чым у тры разы. У галіне медыцынскіх прылад таксама неабходна асептычная апрацоўка паверхні.

5. Тэндэнцыя інтэлектуальнай апрацоўкі

Сістэма ЧПУ інтэграваная з Інтэрнэтам рэчаў можа выправіць параметры апрацоўкі ў рэжыме рэальнага часу, знізіўшы ўзровень адмовы да менш чым 0,2%. Некаторыя прадпрыемствы ўвялі алгарытмы штучнага інтэлекту для аптымізацыі шляху інструмента, скарачаючы цыкл апрацоўкі больш чым на 15%.

Аналіз скрыжавых прамысловых сцэнарыяў прымянення

- Медыцынская галіна: Хірургічныя форцэпсы і артапедычныя імплантаты з дакладнасцю апрацоўкі ўзроўню IT5 павінны адпавядаць стандарту ASTM F138 медыцынскай нержавеючай сталі.

- Энергетычнае абсталяванне: часткі помпы і клапанаў у атомных электрастанцыях павінны прайсці 48-гадзінны выпрабаванне солі - распылення, а грубасць паверхні павінна кантралявацца ў межах Ra0,4 мкм.

- Вытворчасць паўправаднікаў: Ультра-высокія вакуумныя камеры выраблены з 316L ультра-нізкавугляроднай нержавеючай сталі, а хуткасць ўцечкі гелію пасля зваркі павінна быць ніжэй 1 × 10 ^ - 9 Па · м³ / с.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian