Тэхналогія лазернай рэзкі: аналіз асноўных прынцыпаў, пераваг і вобласцяў прымянення

Як асноўны працэс у сучаснай вытворчасці, тэхналогія лазернай рэзкі выкарыстоўвае лазерны прамень высокай энергетычнай шчыльнасці для дасягнення эфектыўнай апрацоўкі матэрыялу. З моманту нараджэння лазера ў 1960 годзе гэтая тэхналогія пастаянна развівалася і стала пераважным рашэннем для апрацоўкі як металічных, так і неметалічных матэрыялаў. Наступнае ўсебакова аналізуе тэхналогію лазернай рэзкі з такіх аспектаў, як тэхнічныя прынцыпы, асноўныя перавагі, прымяняльныя матэрыялы, сцэнары прымянення і будучыя тэндэнцыі.

Асноўны прынцып: Сінэргічны эфект цеплавага эфекту і патоку газу

Пры лазернай рэзкі лазерны прамень высокай магутнасці генеруецца лазерным генератарам, а затым засяроджваецца факусаваннем лінзы ў надзвычай невялікім месцы (звычайна з дыяметрам 0,1 - 0,3 мм), ствараючы шчыльнасць энергіі да 10 ⁶ - 10⁸ У / см². Калі прамень дзейнічае на паверхню матэрыялу, імгненнае нагрэў прымушае матэрыял хутка раставіць, выпарацца або спаліць. Тым часам газ высокага ціску (напрыклад, кісларод або азот), кааксіальны з прамень, аддуе расплаўлены матэрыял, утвараючы гладкі рэжучы шв. Гэты працэс можа быць падзелены на чатыры рэжымы ў адпаведнасці з уласцівасцямі матэрыялу:

1. Параванне рэзкі: Выкарыстоўваецца для неметалічных матэрыялаў, такіх як дрэва і пластык.

2. Плаўленне рэзкі: Падыходзіць для металаў, такіх як нержавеючая сталь і алюмініевы сплав.

3. акісленне рэзкі: Палепшае эфектыўнасць рэзкі вугляроднай сталі праз кісларод - дапамогай спальвання.

4. Кантрольныя пераломы: Выкарыстоўваецца для дакладнага сегментацыі ломкіх матэрыялаў.

Тэхнічныя перавагі: рэвалюцыя традыцыйных метадаў апрацоўкі

1. Высокая дакладнасць і высокая хуткасць

Дакладнасць пазіцыянавання можа дасягнуць 0,02 мм, а шырыня рэжучага шва складае толькі 0,1 - 0,3 мм, што робіць яго падыходзіць для дакладных дэталяў на ўзроўні мікрана. Хуткасць рэзкі можа дасягнуць 10 м / хвіліну, у 5 - 10 разоў хутчэй, чым традыцыйная механічная апрацоўка.

2. Высокая якасць рэзкі і нізкі цеплавы ўплыў

Рэз не мае брузак, а грубасць паверхні Ra ≤ 12,5 мкм, зніжаючы неабходнасць у другаснай апрацоўцы. Шырыня цеплавой зоны менш за 0,1 мм, эфектыўна пазбягаючы дэфармацыі матэрыялу.

3. Адаптацыйнасць матэрыялу і гнуткасць

Ён можа апрацоўваць больш за 300 тыпаў матэрыялаў, у тым ліку вугляроднай сталі, тытанавага сплаву, керамікі і кампазітных матэрыялаў, і падтрымлівае рэзку складанай графікі без неабходнасці ў спецыяльных формах.

4. Аўтаматызацыя і энергія - эканомія і ахова навакольнага асяроддзя

Сістэма лічбавага кіравання ЧПУ дазваляе поўную аўтаматызацыю працэсу, павялічваючы хуткасць выкарыстання матэрыялу на 15% - 20% і зніжаючы спажыванне энергіі на 40% у параўнанні з плазменай рэзкай.

Прыкладныя матэрыялы і прамысловыя прыкладанні

Класіфікацыя матэрыялу:

- Металічныя матэрыялы: вугляродная сталь (таўшчыня да 30 мм), нержавеючая сталь, сплав тытана (аэракасмічны - клас), медная фальга (для электроннай прамысловасці).

- Неметалічныя матэрыялы: акрыл (для рэкламных знакаў), вугляроднае валакно (для аўтамабільных дэталяў), друкаваныя платы (для электронных кампанентаў).

Асноўныя вобласці прымянення:

1. Аўтамабільная вытворчасць: Часткі металічнага ліста кузава, датчыкі падушкі паветра.

2. Аэракасмічная: лопаты рухавіка, структуры кабіны з тытанавага сплаву.

3. Электроніка і электрычныя прылады: Мабільны тэлефон сярэднія кадры, гнуткія друкаваныя платы.

4. Медыцынскае абсталяванне: Дакладная апрацоўка хірургічных інструментаў і артапедычных імплантаў.

Тыпы абсталявання і тэхналагічная ітэрацыя

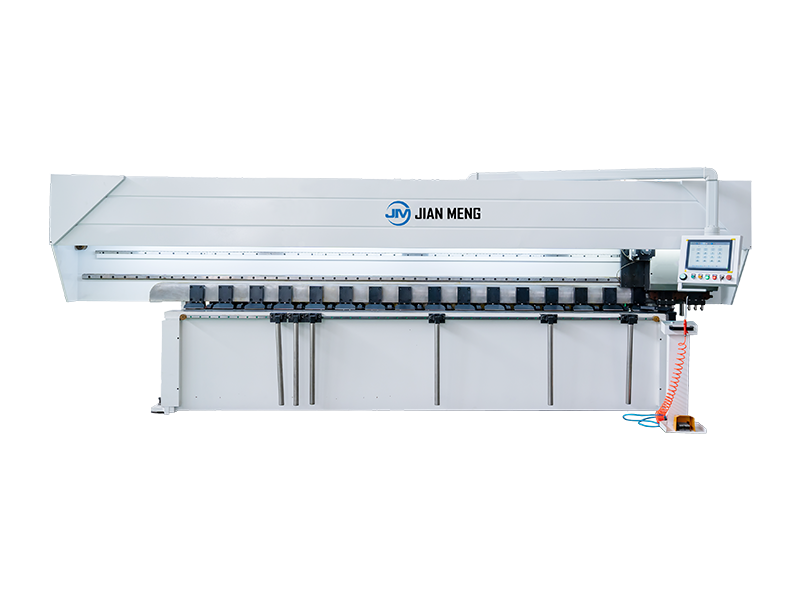

1. CO₂ Машыны для лазернай рэзкі: З даўжынёй хвалі 10,6 мкм, падыходзяць для рэзкі неметалічных і тонкіх металічных матэрыялаў.

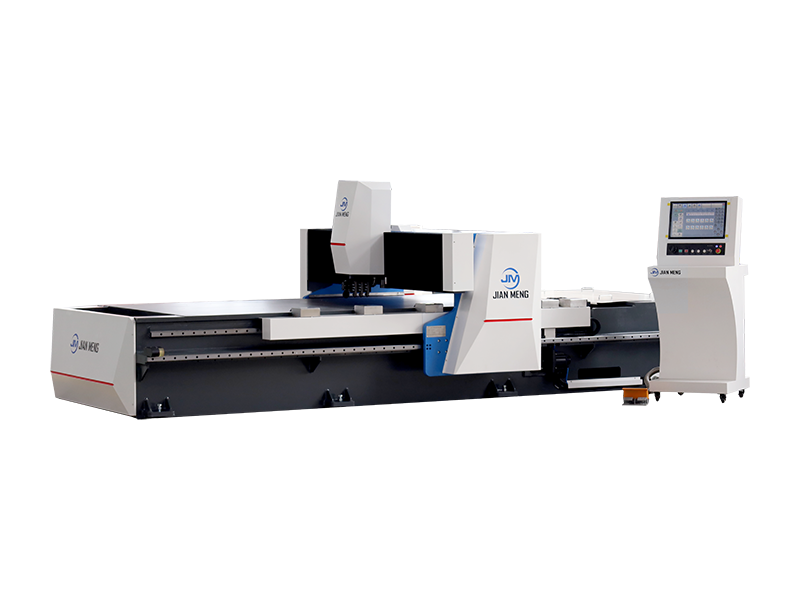

2. Валаконныя лазеры: З эфектыўнасцю фотаэлектрычнага пераўтварэння больш за 35%, першы выбар для апрацоўкі металаў.

3. Ультрафіялетавая лазерная абсталяванне: З даўжынёй хвалі 355 нм, выкарыстоўваецца для рэзкі паўправадніковых пластин.

Будучыя тэндэнцыі: разумная і зялёная вытворчасць

1. Абнаўленне магутнасці: Ультра - высокая магутнасць абсталявання вышэй за 30 кВт можа прарываць рэзку 100 мм - таўшчыні сталевых пласцін.

2. Інтэграцыя штучнага інтэлекту: алгарытмы машыннага навучання аптымізуюць шлях рэзкі, зніжаючы спажыванне энергіі на 15%.

3. Шматпрацэсная інтэграцыя: Інтэграванае рэзка - зварка - маркіроўка абсталявання паляпшае эфектыўнасць вытворчых ліній.

4. Абарона навакольнага асяроддзя Абнаўленне: Сістэма ачысткі дыму можа фільтраваць 99% цвёрдых часціц.

Як асноўная тэхналогія ў эпоху прамысловасці 4.0, лазерная рэзка будзе працягваць рухаць інавацыі і прарывы ў такіх галінах, як дакладнае вытворчасць і новае энергетычнае абсталяванне. Прадпрыемствы, якія прымаюць гэтую тэхналогію, могуць скараціць цыкл распрацоўкі прадукту на 50% і знізіць агульныя выдаткі на 30%, што робіць яго стратэгічным выбарам для павышэння канкурэнтаздольнасці.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian