Аналіз асноўных функцый металаапрацоўчых машын і кіраўніцтва па выбары: асноўнае абсталяванне для паляпшэння эфектыўнасці апрацоўкі

Як важны кавалак абсталявання ў галіне апрацоўкі металаў, металаапрацоўчыя машыны шырока выкарыстоўваюцца ў такіх галінах, як механічная вытворчасць, рамонт аўтамабільных дэталяў і аэракасмічная дакладная апрацоўка. Іх асноўнымі функцыямі з'яўляюцца рамонт, перафармаванне і выкананне дробнай апрацоўкі металічных вырабаў, тым самым паляпшаючы якасць знешняга выгляду і дакладнасць памераў прадукцыі. У гэтым артыкуле будзе праведзены глыбокі аналіз асноўных функцый, асноўных тыпаў і метадаў выбару такога абсталявання, каб дапамагчы прадпрыемствам аптымізаваць свае вытворчыя працэсы.

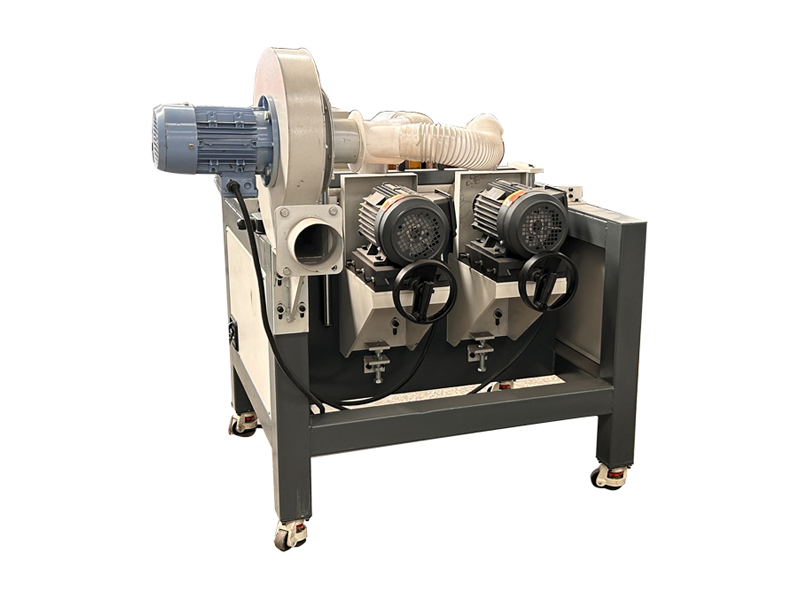

Сістэма адборкі і акруглення

Пяць асноўных функцый металаапрацоўчых машын

1. Deburring: Для бураў на паверхні працоўных частак пасля ліцця, рэзкі або штампавання, высокахуткасныя крутоўныя рэзкі выкарыстоўваюцца для хуткай ачысткі іх, пазбягаючы памылак зборкі або небяспекі для бяспекі, выкліканых бураў у наступных працэсах.

2. Дакладнасць Шаферынг: Прафесійныя шаферынг рэзкі выкарыстоўваюцца для апрацоўкі краяў працоўных частак у 0,1 - 1,5 мм скосак. Гэта не толькі павышае эстэтычную прывабнасць прадукцыі, але і зніжае рызыку дарапанін для аператараў, выкліканых вострымі краямі.

3. Паверхневае паліраванне: Аздобныя машыны абсталяваныя паліроўкай колаў розных сетак могуць дасягнуць шматузроўневых эфектаў ад асноўнага шліфавання да люстэрка - аздабленне апрацоўкі. Яны асабліва падыходзяць для палёў з строгімі патрабаваннямі да грубасці паверхні, такіх як медыцынскія прылады і дакладныя формы.

4. Карэкцыя дэфармацыі: Праз сістэму рэгулявання ціску, выгібанне і выгнутыя металічныя дэталі могуць быць дакладна перафармаваныя, каб аднавіць арыгінальную геаметрычную форму працоўных частак, якая асабліва падыходзіць для аўтамабільных сцэнарыяў рамонту ліста.

5. Аптымізацыя тонкай апрацоўкі: Высокакласныя мадэлі, інтэграваныя з сістэмай зваротнай сувязі вымярэння, могуць дасягнуць дакладнасці апрацоўкі ± 0,01 мм, значна паляпшаючы паслядоўнасць памераў і адаптацыйнасць зборкі працоўных частак.

Класіфікацыя асноўных мадэляў і сцэнарыяў прымянення

У залежнасці ад ступені аўтаматызацыі, бягучы рынак у асноўным падзяляецца на тры катэгорыі:

- Ручны тып: шлях апрацоўкі кантралюецца аператарам. Ён падыходзіць для невялікай партыі наладжанай вытворчасці або выкарыстання ў рамонтных майстэрнях. Перавагамі з'яўляюцца нізкая кошт абсталявання і адаптацыйнасць да нерэгулярных канструкцый, але гэта патрабуе высокага ўзроўню навыкаў аператара.

- Паўаўтаматычны тып: Шлях інструмента кіруецца загадзя ўсталяванымі праграмамі, і аператар адказвае за загрузку і разгрузку працоўных частак і рэгуляванне параметраў. Гэты тып збалансуе эфектыўнасць і гнуткасць і падыходзіць для патрэбаў партыйнай апрацоўкі сярэдніх прадпрыемстваў.

- Цалкам аўтаматычны тып: абсталяваны шматвосёвай сістэмай злучэння і візуальным модулем пазіцыянавання, ён можа дасягнуць бесперапыннай аўтаматызаванай вытворчасці. Большасць гэтых прылад абсталяваны інтэлектуальнымі функцыямі выяўлення, якія могуць выправіць памылкі апрацоўкі ў рэжыме рэальнага часу. Яны асабліва падыходзяць для маштабнага вытворчасці аўтамабільных дэталяў і электронных вырабаў 3C.

Ключавыя кропкі для выбару ключавых канфігурацый

1. Прадукцыйнасць шпінделя: рэкамендуецца выбраць зменны - частотны рухавік з дыяпазонам хуткасці 500 - 15000 абаротаў у хвіліну, які можа задаволіць патрэбы грубай апрацоўкі, такія як адбурванне, а таксама ўлічваць высокахуткасны працэс паліроўкі.

2. Сумяшчальнасць інструментаў: Высокая якасць абсталявання павінна падтрымліваць хуткую сістэму змены інструментаў і быць сумяшчальным з рознымі інструментамі апрацоўкі, такімі як карбідныя фрэзерныя рэзкі, алмазныя шліфавальныя кола і нейлонав

3. Сістэма мацавання: Гідраўлічныя / пнеўматычныя мацаванні з модульнай канструкцыяй могуць стабільна зафіксаваць нерэгулярныя - формы працоўных частак. Калі ў спалучэнні з сістэмай пазіцыянавання нулявай кропкі, час зацеплення можа быць скарачаны больш чым на 90%.

Стратэгіі набыцця і абслугоўвання абсталявання

Пры куплі варта засяродзіцца на наступных пунктах: цвёрдасці апрацоўчага матэрыялу (рэкамендуецца выбраць спецыяльную мадэль для такіх матэрыялаў, як нержавеючая сталь і алюмініевы сплав), штодзённай выхадзе (для партыйнага вытворчасці пераважныя мадэлі з аўтаматычнай загрузкай і разгрузкай) і абмежаваннях месца (кампактныя канструкцыі Для штодзённага абслугоўвання павінна быць створана тры-узроўневая сістэма абслугоўвання: аператары павінны штодзённа ачыстаць металічныя чыпы і праверыць сістэму змазкі; тэхнічная каманда павінна выяўляць памылку радыяльнага выкіду шпінделя штомесячна; і дакладнасць пазіцыянавання лічбавай сістэмы кіравання павінна калібравацца штогод.

Як асноўнае абсталяванне ў сучаснай вытворчасці, разумны выбар і эфектыўнае прымяненне металаапрацоўчых машын непасрэдна ўплываюць на здольнасць кантролю якасці прадпрыемства і выдаткі на вытворчасць. Прадпрыемствы павінны стварыць навуковую сістэму ацэнкі абсталявання на аснове ўласных характарыстык прадукту, выбраць адпаведныя мадэлі ў адпаведнасці з патрабаваннямі да тэхналогіі апрацоўкі і ў той жа час стварыць стандартызаваныя працэдуры аперацыі для мак

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian